Dichtheitsprüfverfahren

Wenn Sie herausfinden möchten, welche Art der Dichtheitsprüfung für Ihren Betrieb geeignet ist, müssen Sie sich zuerst für ein Verfahren entscheiden. In diese Entscheidung fließen die Spezifikation der Leckrate, die Produkteigenschaften, die Prüfzykluszeit und die Gesamtleistung ein. Kontikab kennt sowohl die verschiedenen Arten von Dichtheitsprüfungen als auch die Faktoren der industriellen Produktion. Auf der Grundlage unserer langjährigen Erfahrung in verschiedenen Branchen finden wir auch für Ihre Anwendungen die beste Lösung.

Nachdem die Anforderungsspezifikationen herausgearbeitet wurden, bietet Kontikab eine Dichtungslösung genau für Ihre Anforderungen. Bewertet werden unter anderem folgende Faktoren: Art des Handlings – manuell oder automatisiert, Leckraten, Druckunterschiede, Vakuumniveaus, Druckprüfungen, Maschinenkommunikation, HMI, Zykluszeit, Pumpensystem,

Gasrückgewinnungssysteme und Arbeitsumgebung. Bei dem umfangreichen Prozess zur Suche von Lecks stellt die Auswahl der richtigen Prüfmethode die wichtigste Einzelentscheidung dar.

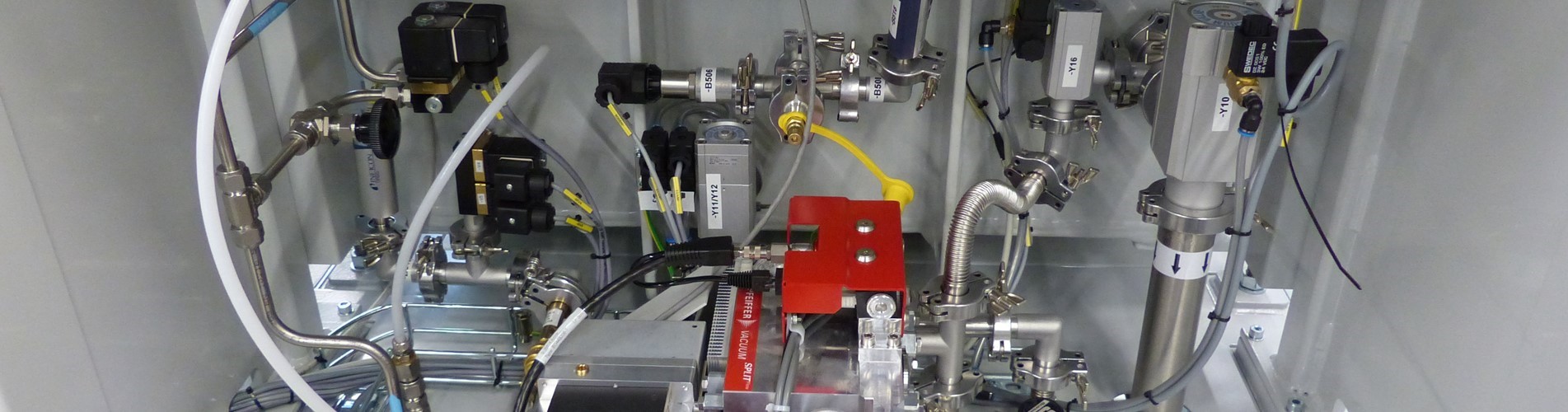

Integrierte Tests – Vakuumprüfung

Die Gesamtleckratenprüfung im Vakuum ist der genaueste und präziseste Weg zur Bestimmung kleinster Leckagen; er kann bis zu einer Million Mal empfindlicher sein als beispielsweise die Überprüfung mit Druckabfalltechniken. Diese Methode mit Vakuumkammer, Tracergas und Massenspektrometer wurde im Zweiten Weltkrieg im Rahmen des Manhattan-Projektes entwickelt und wird heute bei der Prüfung von Wärmepumpen bis hin zum Großen Hadronen-Speicherring am CERN eingesetzt. Helium ist eines der kleinsten Gasmoleküle, hat eine niedrige Viskosität und ist inert, das heißt, dass Helium nicht mit anderen Substanzen reagiert.

Durch diese Eigenschaften ist Helium das ideale Tracergas und wird in der Lecksuche in verschiedenen Branchen eingesetzt.

Testprozess

Zuerst wird das Produkt in eine Vakuumkammer eingesetzt und auf grobe Undichtigkeiten getestet. Dann wird die Luft aus der Kammer und auch aus dem Produkt evakuiert. Anschließend wird das Produkt mit Helium befüllt. Im Falle eines Lecks suchen sich die Heliummoleküle einen Weg in die Vakuumkammer, von wo sie zum Massenspektrometer gelangen, das die Heliummenge in der Kammer erfasst und zählt. Die Maschine errechnet aus diesem Wert den wahren Leckwert für das Produkt, anhand dessen das Produkt genehmigt oder als fehlerhaftes Produkt ablehnt wird. Das Helium wird in das Helium-Rückgewinnungssystem geleitet oder ins Freie gepumpt. Die Vakuumkammer wird mit Luft gefüllt, und die Vakuumkammertür wird geöffnet. Dieses Verfahren wird eingesetzt, wenn bei relativ hoher Produktionsleistung strenge Leckspezifikationen gelten.

Beispiele für geprüfte Produkte sind: Kraftstofftanks, Spulen, Wärmepumpen, RMUs, Schaltanlagen, mechanische Gehäuse, Aluminiumfelgen usw.

Integrierte Tests – Atmosphärische Tests

Mit einer Gesamtleckratenprüfung unter Atmosphärendruck lässt sich Helium als Tracergas verwenden. Der atmosphärische Gesamtleckraten-Test basiert auf demselben Konzept wie der Vakuumtest, nur ohne Vakuum. Zu den Vorteilen dieses Verfahrens zählt, dass sich auch große, warme oder feuchte Produkte auf Dichtheit prüfen lassen, und es ist zudem möglich, Produkte zu prüfen, die einem Vakuum nicht standhalten würden. Das Verfahren ist schneller als der Test mit Druckabfall und eignet sich insbesondere für Objekte, die empfindlich auf Druckunterschiede reagieren. Es erlaubt, im industriellen Umfeld Leckraten bis zu 10–5 mbar l/s zu erkennen.

Beispiele für geprüfte Produkte sind: Ausdehnungsgefäße, Spulen, große Ventile, Kühler, Aluminiumgussteile, Getriebegehäuse, Einspritzventile, Luftdämpfungselemente, Kraftstofffüllstandsensoren, Drucksensoren usw.

Druckabfalltest

Beim Druckabfalltest wird die Druckänderung zwischen dem Referenzdruck und dem druckbeaufschlagten Objekt gemessen. So kann der Prüfling mit Über- oder Unterdruck geprüft werden. Auch dieses Verfahren gilt als integrierter Test, der die tatsächliche Leckrate des Objektes anzeigt. Bei richtiger Anwendung und geeignetem Testprodukt ist dieses Verfahren präzise. Es ist jedoch zu berücksichtigen, dass die Zeit und die Eigenschaften der Umgebung bei diesem Test eine entscheidende Rolle spielen, denn das Verfahren ist gegenüber Temperaturschwankungen sehr empfindlich.

Beispiele für geprüfte Produkte sind: Plattenwärmetauscher, Aluminiumgussteile, Ausdehnungsgefäße usw.

Daniel Stålrud (Pettersson)

Vertrieb und Projektmanagement - LDM

Tel: +46 322-64 25 38

Email: Daniel.Pettersson@avt.se